Hi~欢迎来到永成股份!

- 永成光化学

-

非防爆光催化光源

主要应用于光催化研究,波长筛选、光强筛选、催化剂筛选、反应条件筛选等,例如:光催化有机合成、光催化降解等。

支架式筛选光源主要应用于光催化研究,波长筛选、光强筛选、催化剂筛选、反应条件筛选等,例如:光催化有机合成、光催化降解等

实验室小型光化学反应器YCF100广泛适用于科研实验室、医药化工合成、生物制药、药物中间体合成、材料开发、生物医疗、药品和化妆品等行业,可便于更换光源、反应器,功率可调,时间可设定,反应条件十分稳定,有助于目标产物的纯度提升!

高光强圆形反应光源广泛适用于科研实验室、医药化工合成、生物制药、药物中间体合成、材料开发、生物医疗、药品和化妆品等行业,可便于更换光源、反应器,功率可调,时间可设定,反应条件十分稳定,有助于目标产物的纯度提升!

主要应用于光催化研究,波长筛选、光强筛选、催化剂筛选、反应条件筛选等,例如:光催化有机合成、光催化降解等

-

防爆型光催化反应系统

防爆型放量生产光化学反应系统YCM1250900是专为放大型连续流生产定制的光反应系统,具有占地面积小,目标产物纯度高的特点,且满足防爆车间的防爆安全等级要求!

防爆型光化学反应光源是专为放大型釜式生产定制的光反应系统,具有占地面积小,目标产物纯度高的特点,且满足防爆车间的防爆安全等级要求!

-

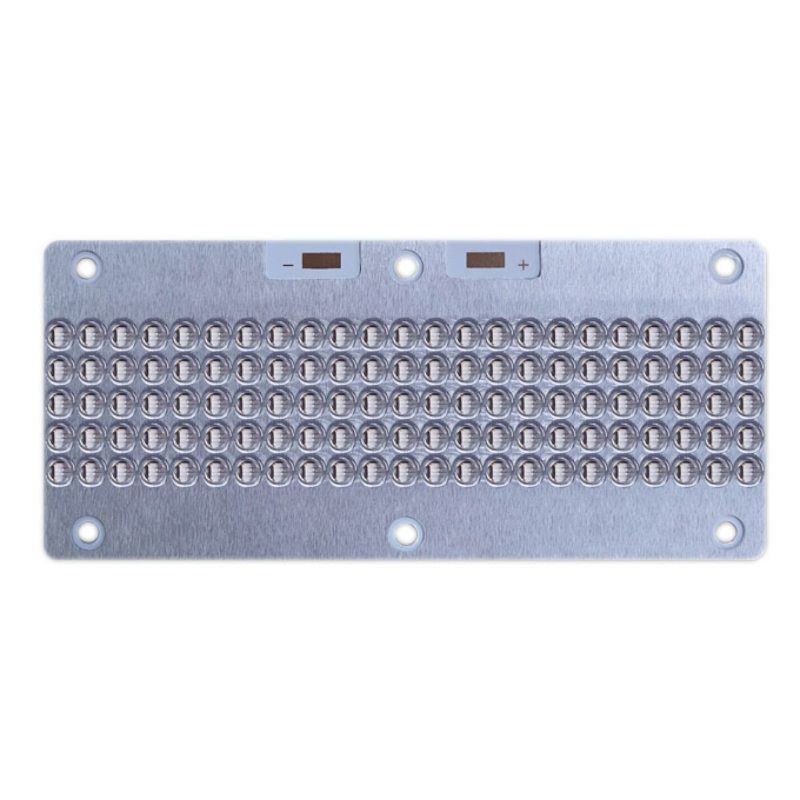

光化学光源灯板

光化学光源灯板YCGDB01可根据不同需求定制,波长、光强均可按需定制

光化学光源灯板YCGDB02可根据不同需求定制,波长、光强均可按需定制

光化学光源灯板YCGDB03可根据不同需求定制,波长、光强均可按需定制

光化学光源灯板YCGDB04可根据不同需求定制,波长、光强均可按需定制

光化学光源灯板YCGDB05可根据不同需求定制,波长、光强均可按需定制

-

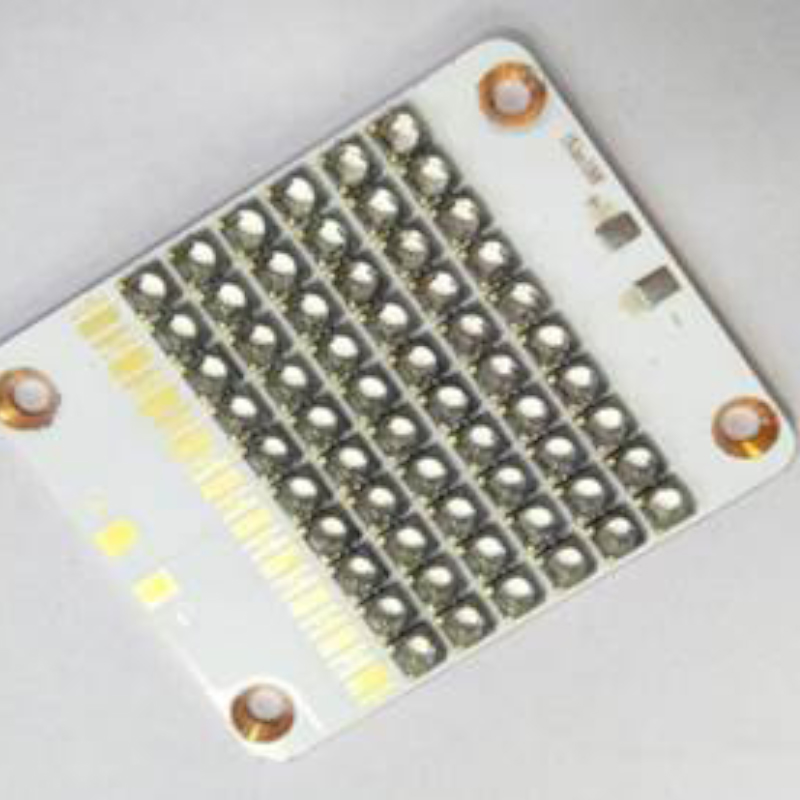

光化学光源灯头

产品名称面状反应光源灯头5530光源波长275-760nm均可选择光源样式面发光光源耗电功耗根据实际工艺确定温控范围适用于低温/常温反应反应类型均相液液/液固反应产品尺寸根据实际工艺确定适用范围光激化的底物引发...

产品名称光化学面光灯头YCMD8060光源波长275-760nm均可选择光源样式面发光光源耗电功耗根据实际工艺确定温控范围适用于低温/常温反应反应类型均相液液/液固反应产品尺寸根据实际工艺确定适用范围光激化的底物引发...

产品名称光化学面光灯头YCMD100100光源波长275-760nm均可选择光源样式面发光光源耗电功耗根据实际工艺确定温控范围适用于低温/常温反应反应类型均相液液/液固反应产品尺寸根据实际工艺确定适用范围光激化的底物引发...

产品名称光化学面光灯头YCMD200100光源波长275-760nm均可选择光源样式面发光光源耗电功耗根据实际工艺确定温控范围适用于低温/常温反应反应类型均相液液/液固反应产品尺寸根据实际工艺确定适用范围光激化的底物引发...

-

光化学冷水机

- 新闻资讯

- 联系我们

-

18682485330

18682485330